Faserverstärkte Kunststoffe spielen im Leichtbau eine große Rolle. Gründe hierfür sind das gute Gewicht-Steifigkeitsverhältnis sowie die kosteneffizienten und massenproduktionstauglichen Fertigungsverfahren. Für die Entwicklung und Auslegung von kurzfaserverstärkten Bauteilen haben wir in mehreren Projekten mit Bosch eine integrative Simulationskette entwickelt, die den Fertigungsprozess und die daraus erzeugten Materialeigenschaften automatisch berücksichtigt.

Unsere Lösungen im gesamten Produktionsprozess

Bei den Fertigungsverfahren der faserverstärkten Kunststoffe wird die Kunststoffmasse bei mittlerem bis hohem Druck in eine Bauteilform eingespritzt bzw. gepresst. Die entstehenden Strömungsvorgänge beeinflussen die Faserorientierung und damit die mechanischen Eigenschaften wesentlich. Vor der Bauteilsimulation, in der sogenannten Offline-Phase, befüllen wir zunächst eine Materialdatenbank für verschiedene Faserorientierungen. Dies geschieht unter Verwendung von mikromechanischen Simulationen aus FeelMath und Modellreduktionsmethoden.

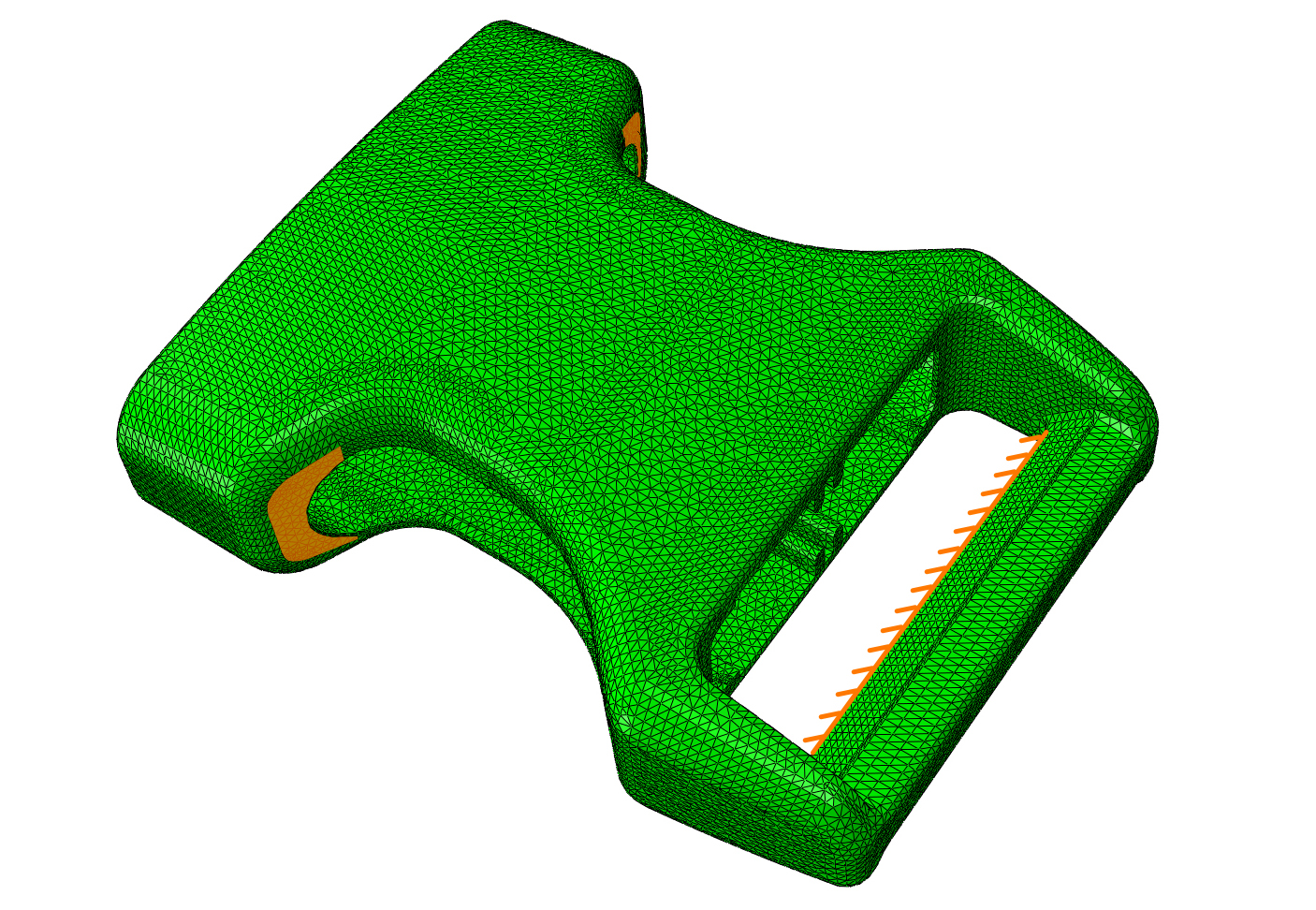

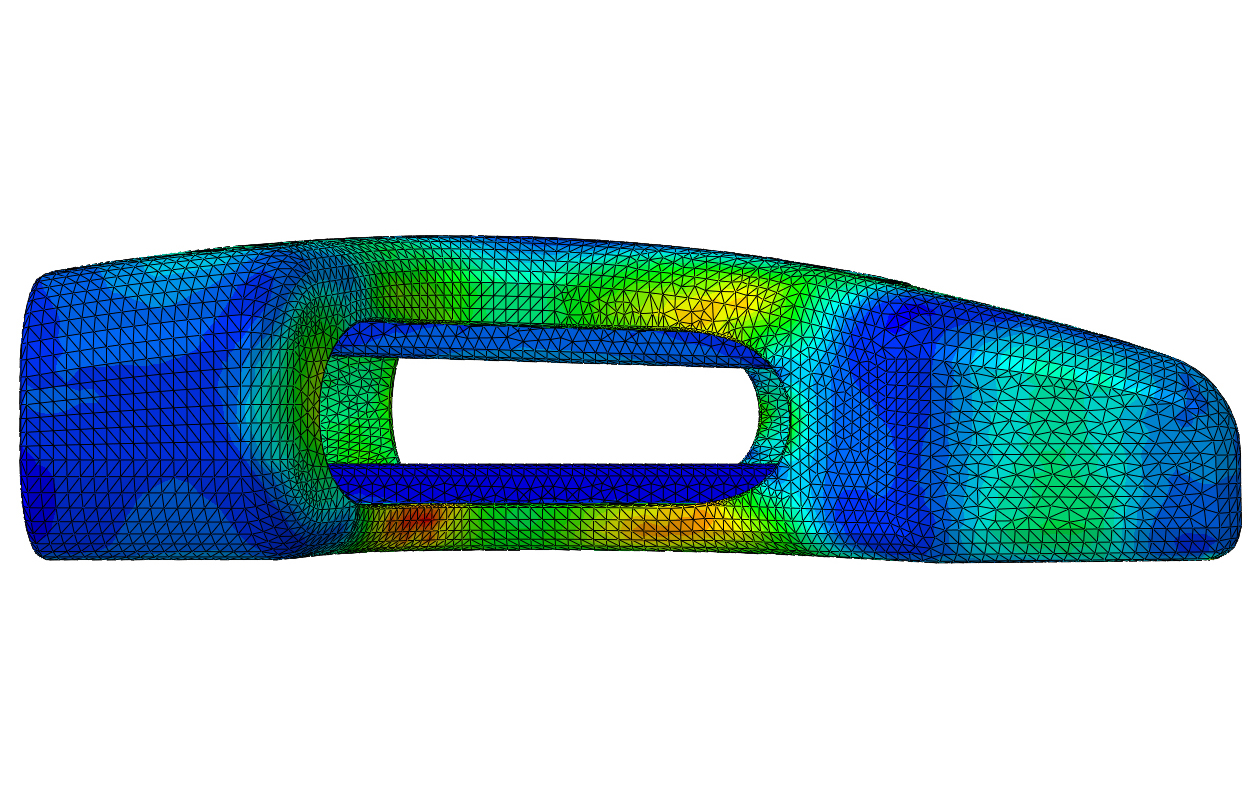

FeelMath ist ein von uns entwickeltes Analyse-Tool zur Berechnung effektiver mechanischer und thermischer Eigenschaften von Mikrostrukturen, die durch Volumenbilder (beispielsweise CT-Aufnahmen) oder analytische Beschreibungen gegeben sind. Anschließend werden die Ergebnisse der Spritzgusssimulation mit den Softwarelösungen FLUID, Moldflow oder Moldex 3D auf das FiniteElemente-Netz (FE-Netz) der Bauteilsimulation übertragen.

Während der Bauteilsimulation mit Abaqus interpolieren wir abhängig von den tatsächlich auftretenden Faserorientierungen zwischen den in der Offline-Phase ermittelten Materialgesetzen und berücksichtigen auf diese Weise die lokal veränderlichen mechanischen Eigenschaften. Dieses Vorgehen ermöglicht es uns, das Leichtbaupotenzial von faserverstärkten Kunststoffen voll auszunutzen und wir vermeiden übergroße Sicherheitsfaktoren bei der Auslegung.