Aufgrund von Färbefehlern entstehen der deutschen Textil- und Bekleidungsindustrie rund 8,8 Mio. Euro Unkosten. Kosten, die sich die Branche bei zunehmendem Konkurrenzdruck aus Ostasien nicht mehr leisten kann und will. Das interdisziplinäre Projekt DensiSpul der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) hat daher zum Ziel, mit Simulationen die Ausschussquote schlecht gefärbter Spulen um mindestens 15 Prozent zu reduzieren. Das bedeutet eine jährliche Einsparung von ca. 1,3 Mio. Euro in Deutschland. Daran arbeitet unser Institut gemeinsam mit dem Institut für Textiltechnologie der RWTH Aachen University (ITA) sowie der Gesellschaft zur Förderung angewandter Informatik (GFaI).

Garnspulen virtuell färben und optimieren

AiF-Projekt »DensiSpul«

Spulvorgang entscheidet über Farbqualität

Insgesamt wurden 2012 in Deutschland ca. 361.000 Tonnen Fasern im Bereich Bekleidung und Heimtextilien verarbeitet. Ca. 30 Prozent dieser Fasern werden in Deutschland auf Spulen gewickelt und anschließend in einem Färbebad gefärbt. Bei der Spulenfärbung kommt es vor allem auf die Gleichmäßigkeit der Durchfärbung der Garnspule an, um eine hohe Qualität für die spätere Weiterverarbeitung zu gewährleisten. Die Durchfärbung wiederum hängt entscheidend von der Homogenität der Dichteverteilung des aufgewickelten Garns ab und damit von den Einstellparametern der Spulmschine.

Ziel: Reduzierung der Spulfehler um 15 Prozent

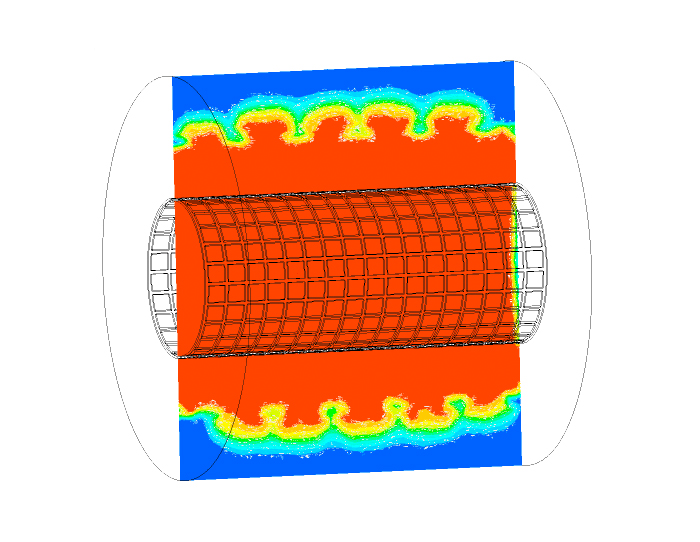

Das AiF-Projekt DensiSpul steht für die Entwicklung eines Systems zur Generierung von Einstellvorschlägen für Kreuzspulmaschinen auf Basis einer Simulation. Dazu entwickeln wir gemeinsam mit den Projektpartnern einen Algorithmus, der auf Basis der Einstellparameter der Spulmaschine eine virtuelle Spule simuliert. Daraus wird die Dichte der gewickelten virtuellen Spule berechnet, die dann für die spätere Durchfärbung optimiert wird. Dabei ist vor allem die Validierung des Materialmodells durch CT-Aufnahmen real gewickelter Spulen von großer Bedeutung. Aus der optimierten virtuellen Spule werden letztendlich die Einstellparameter für die Spulmaschine abgeleitet.