Bei der Erprobung von Komponenten oder Teilsystemen eines Fahrzeugs auf servohydraulischen Prüfständen, hat man generell das Problem, dass Fesselung und Anregung des Teilsystems nicht exakt dem Freischnitt im fahrenden Fahrzeug entsprechen kann. Zudem soll ein möglichst einfacher Prüfaufbau (d.h. möglichst wenige Anregungszylinder bzw. kurze und einfache Anregungssignale) gewählt werden. Dadurch wird die Erzeugung realitätsgetreuer Beanspruchungen weiter erschwert.

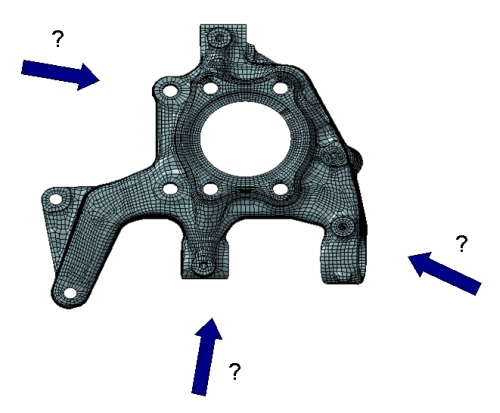

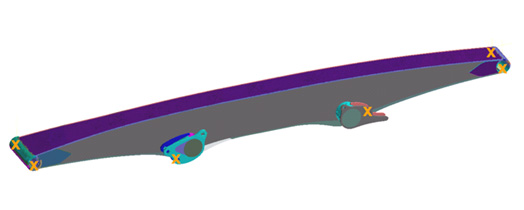

Durch mathematische Modellierung und Simulation von Bauteil und Prüfstandsvarianten kann diese Aufgabenstellung als Optimierungsproblem formuliert und gelöst werden. Eine Prüfstandsvariante besteht dabei aus der Einspannung des Bauteils, den Angriffsstellen der Prüfzylinder und einer zugehörigen Anregung.

Wir haben ein Verfahren entwickelt, bei dem der Aufwand durch wiederholte Finite-Elemente-Berechnungen für verschiedene Einspannungen entfällt und eine optimale Prüfstandskonfiguration mit zugehöriger Anregung ermittelt werden kann.

Herausforderung Optimierungsziele

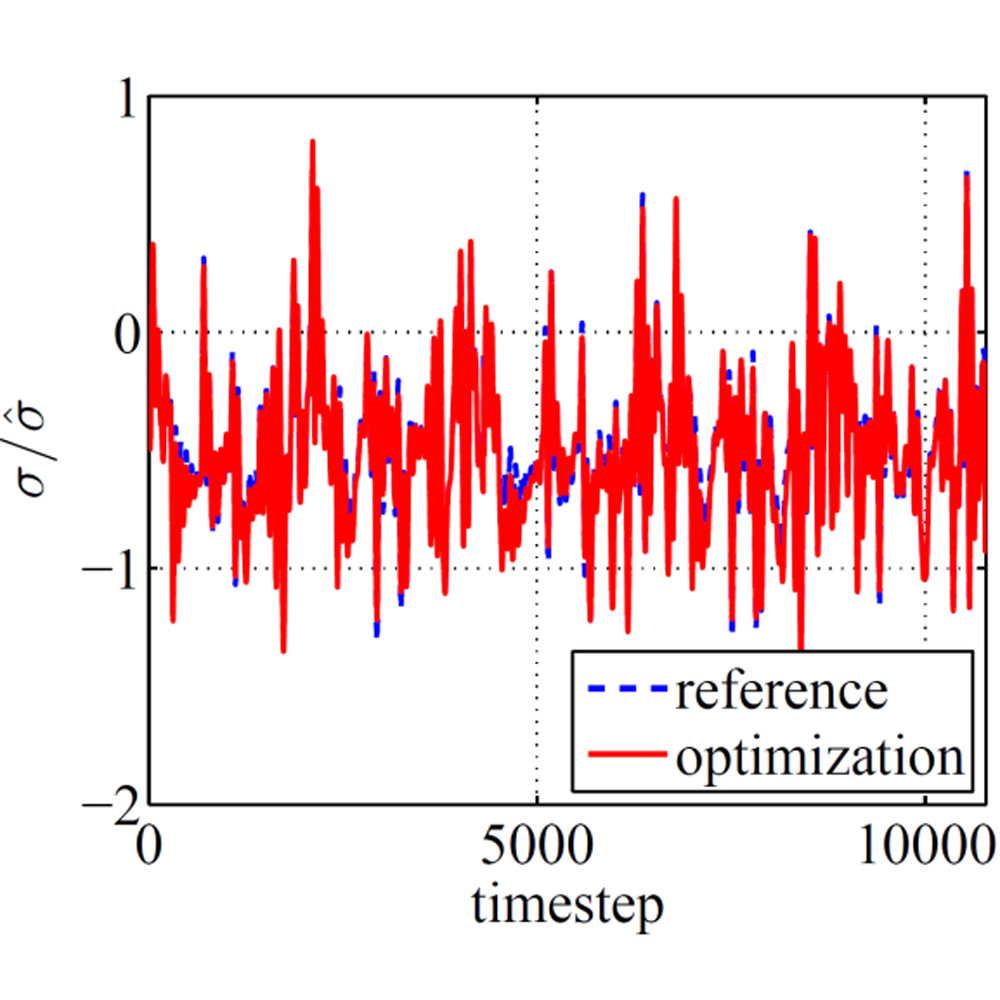

Zur Optimierung der Schädigungswerte an vorgegebenen Stellen des Bauteils werden die Anregungszeitreihen aus Blocklasten mit verschiedenen Amplituden zusammengesetzt. Dies ermöglicht gleichzeitig die Länge der Anregung zu reduzieren. Um zusätzlich Spannungen an definierten kritischen Stellen möglichst gut zu reproduzieren, ist eine komplexere Anregungszeitreihe notwendig.

Immer steht man dabei vor der Herausforderung, für die verschiedenen, konkurrierenden Optimierungsziele einen geeigneten Kompromiss zu finden. Dies wird durch die automatisierte Berechnung und Bewertung verschiedener Lösungen unterstützt.

Die Methode wird in Zusammenarbeit mit dem Bereich Optimierung weiterentwickelt und wurde bereits in mehreren Industrieprojekten erfolgreich angewandt.