Glasfasern sind ein zentraler Bestandteil der modernen Werkstofftechnik zum Beispiel in Glaswolle. Sie finden breite Anwendung in Branchen wie der Bauindustrie in Isoliermaterial, der Fahrzeugproduktion oder bei der Produktion von Konsumgütern. Das präzise und effiziente Herstellen dieser Fasern ist dabei entscheidend, um die Leistungsfähigkeit der Endprodukte zu gewährleisten und die Produktionskosten gleichzeitig gering zu halten. Am Fraunhofer ITWM entwickeln wir innovative Simulations- und Optimierungsmethoden, die es ermöglichen, den Spinnprozess der Glasfaserproduktion präzise zu analysieren, effizienter zu gestalten und die Produktqualität nachhaltig zu verbessern.

Simulation und Optimierung von Glasfasern – Neue Softwarelösungen am Fraunhofer ITWM

Effiziente Produktion von Glaswolle durch Simulation: Präzise abbilden, Qualität steigern und Ressourcen schonen

Ein wesentlicher Aspekt bei der Herstellung der Fasern ist es, einen gleichmäßigen Durchmesser und eine spezifische Länge sicherzustellen. Dies ist für die optimale Produktqualität unerlässlich.

Die Produktion von Glasfasern bringt für Unternehmen zahlreiche Herausforderungen mit sich, insbesondere wenn es darum geht:

- die Materialeigenschaften während des Herstellungsprozesses präzise zu steuern

- die Energieeffizienz zu optimieren

- Produktionsabfälle zu reduzieren

- die Produktqualität kontinuierlich zu verbessern, bei gleichzeitiger Senkung der Produktionskosten

Am Fraunhofer ITWM entwickeln wir innovative Simulationstechnologien und Optimierungsmethoden, die Unternehmen dabei unterstützen, diese Herausforderungen zu bewältigen, ihre Prozesse zu verbessern und ihre Wettbewerbsfähigkeit in einem dynamischen Markt zu stärken.

Präzise Simulation der Glasschmelze und Luftströmung

Unser innovatives Gesamtmodell basiert auf der kommerziellen Simulationssoftware ANSYS Fluent, um die Dynamik der Glasschmelze in einer rotierenden Scheibe sowie die umgebende Luftströmung präzise zu erfassen. Zusätzlich verwenden wir die bei uns am Fraunhofer ITWM entwickelte Simulationssoftware VISPI, um die Dynamik der aus den Düsen der Scheibe extrudierten Glasfasern zu simulieren. Beide Softwarelösungen arbeiten in einem iterativen Prozess miteinander, um eine konvergente Gleichgewichtslösung zu erreichen, die eine hohe Genauigkeit und Zuverlässigkeit der Simulationsergebnisse gewährleistet.

Wir fokussieren uns besonders darauf, die Wärme- und Impulsübertragung zwischen der Scheibe und der Luftströmung präzise zu modellieren. Um die Komplexität des Systems handhabbar zu machen und die Genauigkeit zu erhöhen, berechnen wir in der Regel einen periodischen Ausschnitt der Scheibe. So erfassen wir den Füllstand in der Scheibe und analysieren die Strömung durch die Düsen mit ihren unterschiedlichen Massenströmen und Temperaturen exakt.

Zusammenspiel mit etablierter Software VISPI

Wir nutzen die in ANSYS Fluent ermittelten Randbedingungen, um in VISPI die Faserdynamik außerhalb der Scheibe zu simulieren. Dabei berücksichtigen wir die Wechselwirkungen zwischen den zahlreichen Fasern und der Strömung durch eine iterative Kopplung der beiden Simulationsumgebungen. Diese Kopplung erfolgt mithilfe von User Defined Functions (UDFs) in ANSYS Fluent und einem alternierenden Berechnungsprozess, der die notwendigen Quellinformationen austauscht. Nach etwa 10 Kopplungsiterationen erreichen wir in der Regel eine stationäre Lösung. Mit diesem gekoppelten Modell erhalten wir nicht nur einen tiefen Einblick in den Produktionsprozess, sondern können auch präzise Anpassungen vornehmen, um die Effizienz und Qualität deutlich zu steigern.

Die Simulation ermöglicht es, die Enddurchmesser der Fasern in jeder Düse exakt zu bestimmen und eine Optimierung vorzunehmen, um eine gleichmäßige Verteilung zu erreichen. Durch die Anpassung der Drehzahl und der Temperatur können wir zudem der Abrasion entgegenwirken und so die Prozessstabilität sicherstellen. Darüber hinaus liefern die analysierten Luftturbulenzen und Spannungen in den Fasern wertvolle Informationen, die uns helfen, die möglichen Faserlängen vorherzusagen – ein entscheidender Faktor für die Qualität des Endprodukts.

Simulation und Optimierung von Glasfasern

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacySimulation Produktionsprozess Glaswolle

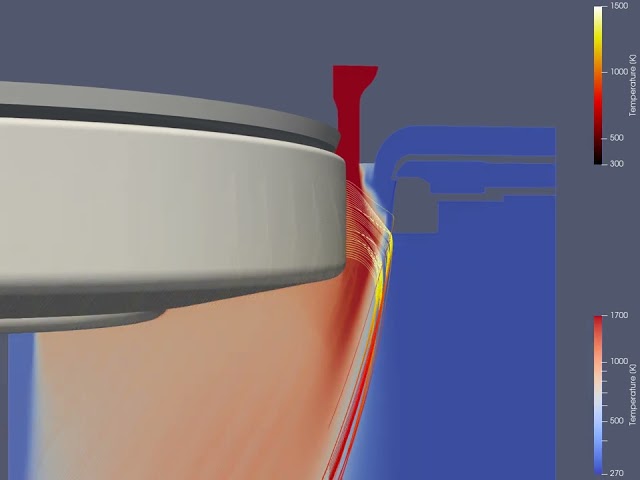

In diesem Video zeigen wir die Simulationsergebnisse einer Glasscheibe, die in der Produktion von Glaswolle zum Einsatz kommt. Zu Beginn wird die gesamte Maschine dargestellt, in der die Lufttemperatur und die Glasfasern in ein Gleichgewicht gebracht werden. Anschließend konzentrieren wir uns auf einen Ausschnitt der Scheibe, in dem die unterschiedlichen Bahnen der Glasfasern deutlich sichtbar werden. Zum Schluss blenden wir die Scheibe aus, um den Füllstand der Schmelze zu zeigen. Dieser erreicht ebenfalls ein Gleichgewicht und wird durch eine vertikale weiße Linie markiert. Die Lufttemperatur innerhalb der Scheibe weist ein ähnliches Profil auf wie die in der Scheibe, wobei die Temperatur oberhalb der Scheibe leicht erhöht ist.

Industrielle Anwendung: Software für die Glasfaserproduktion bei Wolz GmbH

Die Wolz GmbH setzt für die Herstellung von Glasfasern spezifische Prozessparameter und eine präzise konfigurierte Spinnvorrichtung ein. Die Drehzahl der Scheibe ist auf 2200 U/min eingestellt. Die Glasschmelze wird mit einer Geschwindigkeit von 575 kg pro Stunde und einer Temperatur von 1065 °C in die Scheibe eingespeist.

Zur Aufrechterhaltung der Fasertemperatur außerhalb der Scheibe kommen Brenner zum Einsatz, die einen Massenstrom von 1565 kg pro Stunde bei einer Temperatur von 1440 °C fördern. Die Spinnscheibe hat 770 Löcher pro Reihe und insgesamt 35 Reihen. Die Lochdurchmesser variieren: Die Reihen 1-6 und 33-35 haben Löcher mit einem Durchmesser von 0.74 mm. Die Reihen 7-24 haben einen Lochdurchmesser von 0.69 mm. Die Reihen 25 bis 32 haben Löcher mit einem Durchmesser von 0.63 mm.

Simulation des Produktionsprozesses in der Praxis

Wir haben den Glasfaserproduktionsprozess der Firma Wolz GmbH mit einer vereinfachten Modellannahme simuliert, bei der wir die Rotationssymmetrie angenommen haben, um die Simulation effizient in zwei Dimensionen durchzuführen.

Hier präsentieren wir die Ergebnisse dieser Simulation: Abbildung 1 zeigt die Temperaturverteilung beeinflusst durch Luftströmungen und Fäden. Heiße Luft mit einer Temperatur von 1440 °C strömt von oben ein und erhitzt sowohl die Scheibe als auch die austretenden Fasern. Sobald die Luft die Fasern berührt, kühlt sie leicht ab und wird radial umgelenkt. Weiter entfernt von der Scheibe erzeugt eine schnelle, kalte Strömung eine starke Dehnung der Fasern und kühlt sie effektiv ab. Der Luftstrom drückt die Fasern nach unten, und Corioliskräfte bewirken eine seitliche Auslenkung der Fasern.

Zweiphasenströmung in der Scheibe

In Abbildung 2 ist die Scheibengeometrie ausgeblendet, um die Zweiphasenströmung innerhalb der Scheibe sichtbar zu machen. Ein weißer senkrechter Strich zeigt den Füllstand der Glasschmelze an. Im Gleichgewichtszustand gleichen sich die Temperaturen der Luft und der Schmelze an, wobei die Lufttemperatur oberhalb der Scheibe leicht erhöht ist.

Abbildung 3 zeigt die Temperaturverläufe der Fasern. Direkt an den Düsen sind die oberen Fasern wärmer, da die Brennerluft von oben einströmt und den oberen Teil der Scheibe intensiver erhitzt. Kurz nach dem Verlassen der Düsen erfahren alle Fasern eine zusätzliche Erwärmung, um eine optimale Verstreckung der Fasern zu gewährleisten. Im Verlauf der Produktion kühlen die Fasern allmählich ab und erstarren.

Die unterschiedlichen Temperaturen führen zu verschiedenen Viskositäten des Materials, was wiederum unterschiedliche Massenflüsse an den Düsen zur Folge hat. Um diesen unterschiedlichen Fließgeschwindigkeiten der Fasern entgegenzuwirken, werden verschieden große Düsenlochdurchmesser gebohrt. In Abbildung 4 sehen wir, wie sich die Anfangs- und Endgeschwindigkeiten der Fasern durch diese Anpassung verändern.

Optimierung der Lochbohrungen für gleichmäßige Fasern

Schließlich zeigt Abbildung 5 die finalen Durchmesser der Fasern. Besonders bei den ersten sieben Düsen wird der Einfluss der variierenden Massenflüsse auf den finalen Durchmesser deutlich. Während die Ausgangsdurchmesser gleich sind, unterscheiden sich die finalen Durchmesser. Diese genaue Zuordnung der finalen Durchmesser zu den Ausgangsdüsen ermöglicht uns ein neues Design der Lochbohrungen, um am Ende Fasern mit gleichmäßigem Durchmesser zu produzieren.

Weiterführende Publikationen:

- Etmüller, M., Arne, W., Marheineke, N., Wegener, R. Viscoelastic Model Hierarchy for Fiber Melt Spinning of Semi-crystalline Polymers. In: Journal of Non-Newtonian Fluid Mechanics, 335, art. no. 105349, 2025.

- Höhnemann, T., Schnebele, J., Arne, W., Windschiegl, I. Nanoval Technology—an Intermediate Process Between Meltblown and Spunbond. In: Materials, 16 (7), art. no. 2932, 2023.

- Noroozi, S., Hassanzadeh H., Arne, W., Larson, R.G., Taghavi, S.M. Centrifugal Spinning of Polymeric Solutions: Experiments and Modelling. In: Journal of Non-Newtonian Fluid Mechanics, 313, art. no. 104971, 2023.

- Bier, A.M., Arne, W., Schubert, D.W. Novel High-Speed Elongation Rheometer. In: Macromolecular Materials and Engineering, 307 (7), art. no. 2100974, 2022.

- Noroozi, S., Arne, W., Larson, R.G., Taghavi, S.M. Centrifugal Spinning of Viscoelastic Nanofibres. In: Journal of Fluid Mechanics, 934, 2022.

- Ettmüller, M., Arne, W., Marheineke, N., Wegener, R. On Flow-Enhanced Crystallization in Fiber Spinning: Asymptotically Justified Boundary Conditions for Numerics of a Stiff Viscoelastic Two-Phase Model. In: Journal of Non-Newtonian Fluid Mechanics, 296, art. no. 104636, 2021.

- Arne, W., Wegener, R., Wieland, M. Simulation of Dry Spinning Processes. In: Chemical Fibers International, 70 (1), pp. 47 - 48, 2020.

- Wieland, M., Arne, W., Marheineke, N., Wegener, R. Industrial Dry Spinning Processes: Algorithmic for a Two-Phase Fiber Model in Airflows. In: Journal of Mathematics in Industry, 10 (1), art. no. 8, 2020

- Wieland, M., Arne, W., Feßler, R., Marheineke, N., Wegener, R. An Efficient Numerical Framework for Fiber Spinning Scenarios With Evaporation Effects in Airflows. In: Journal of Computational Physics, 384: 326-348, 2019.

- Wieland, M., Arne, W., Marheineke, N., Wegener, R. Melt-Blowing of Viscoelastics Jets in Turbulent Airflows: Stochastic Modeling and Simulation. In: Applied Mathematical Modelling, 76: 558-577, 2019.

- Wieland, M., Arne, W., Marheineke, N., Wegener, R. Modeling and Simulation of Curved Fibers in Dry Spinning Scenarios. In: Results in Applied Mathematics, 3, 2019.

- Arne, W., Marheineke, N., Schnebele, J., Wegener. R.,. Fluid-fiber-interaction in Rotational Spinning Process of Glass Wool Production. Journal of Mathematics in Industry, 1:2, 2011.