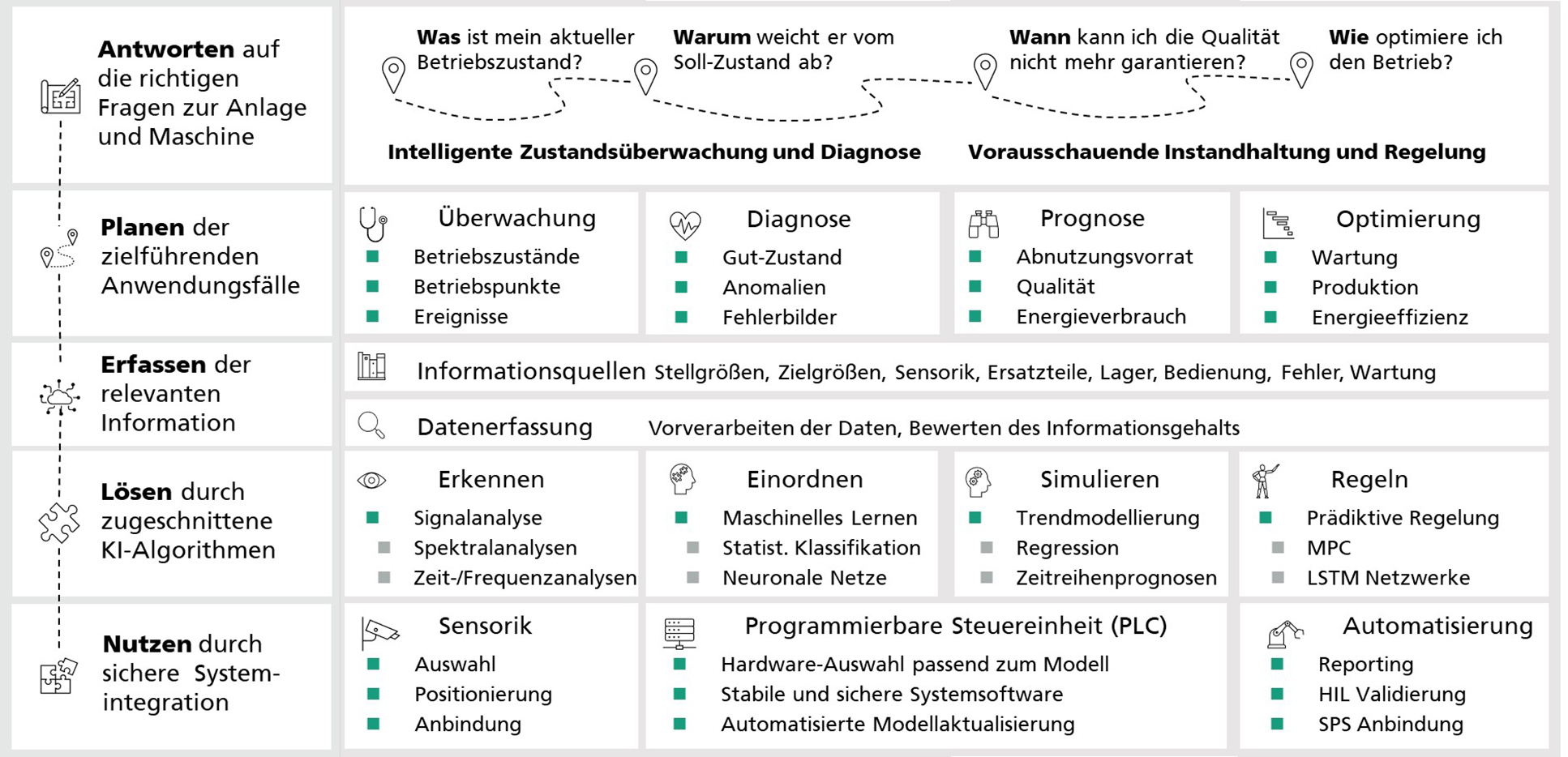

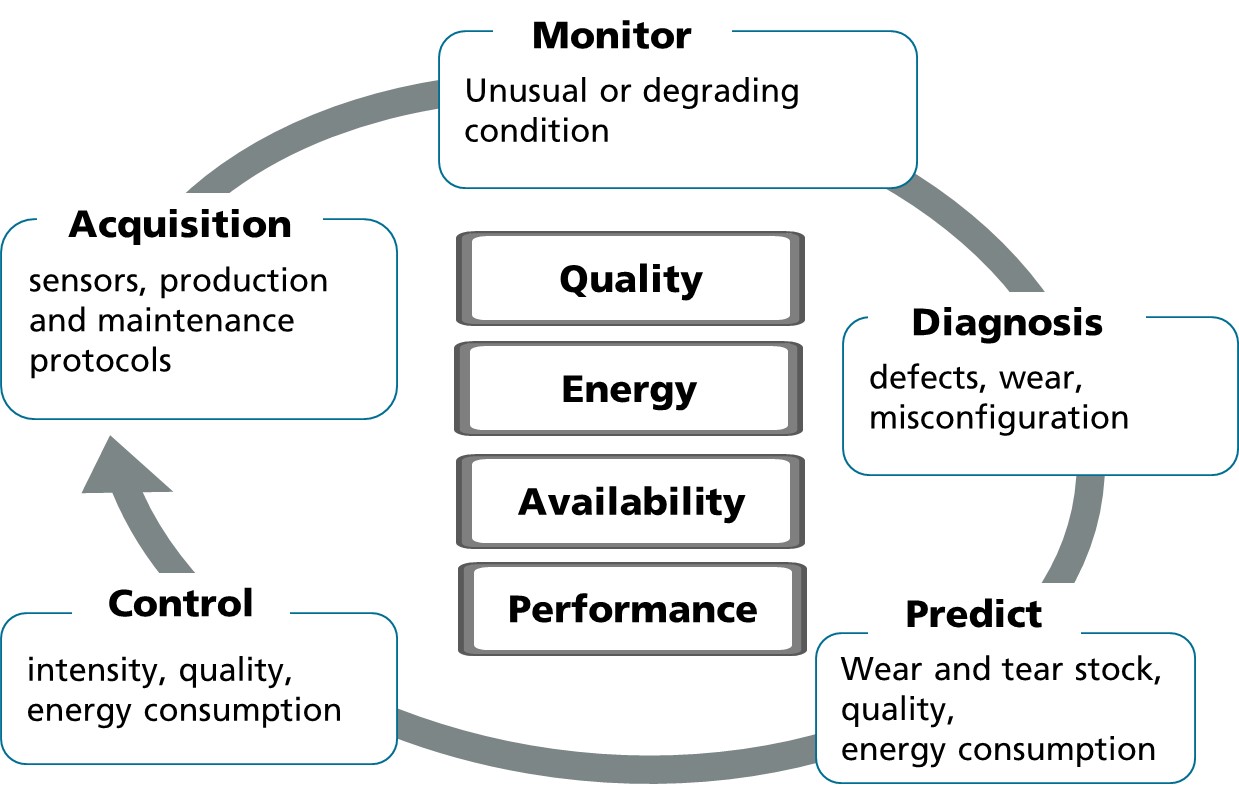

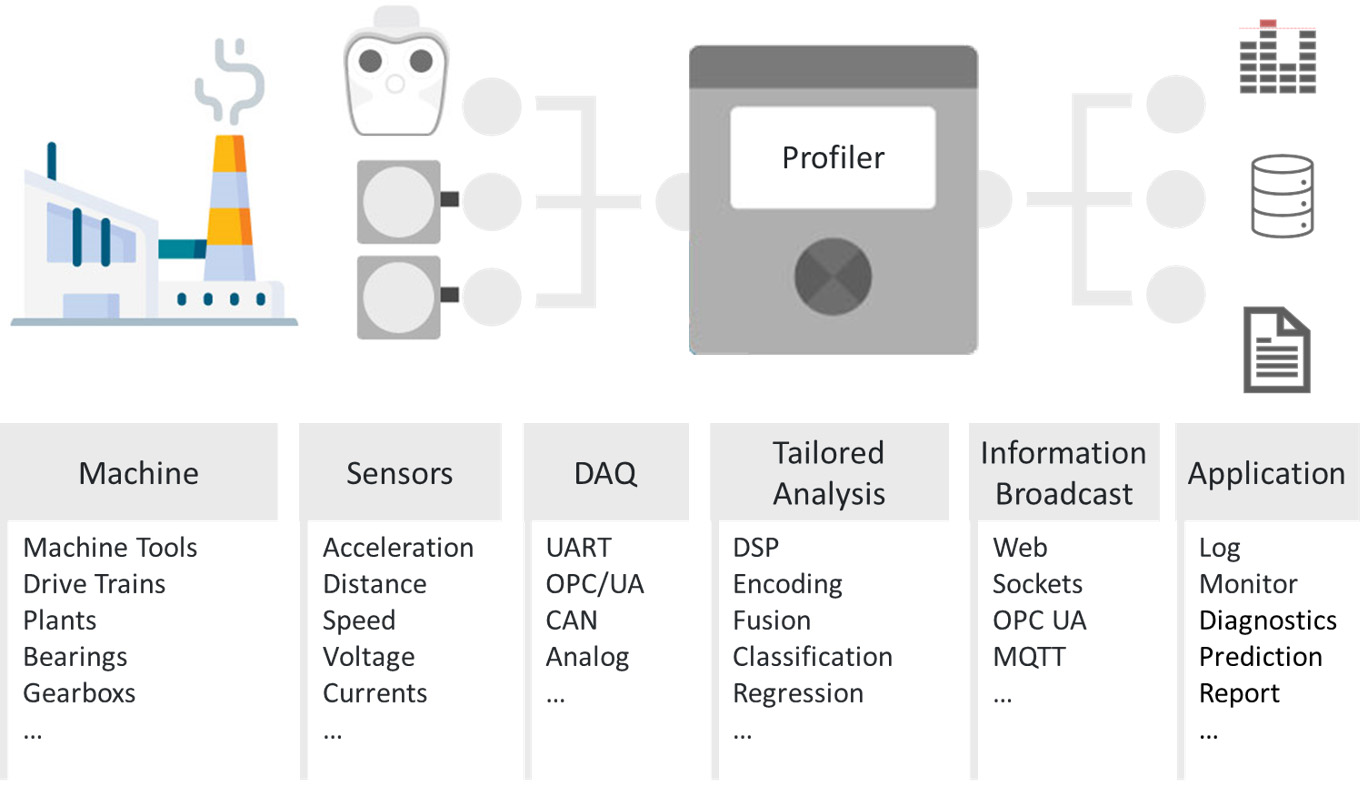

Mit unserer Forschung und Projekterfahrung entwickeln wir angepasste Lösungen zur vorausschauenden und zustandsorientierten Überwachung individueller Sondermaschinen und Prüfstände in der Instandhaltung, ihrer Produktion und Qualitätssicherung.

Unsere Mission:

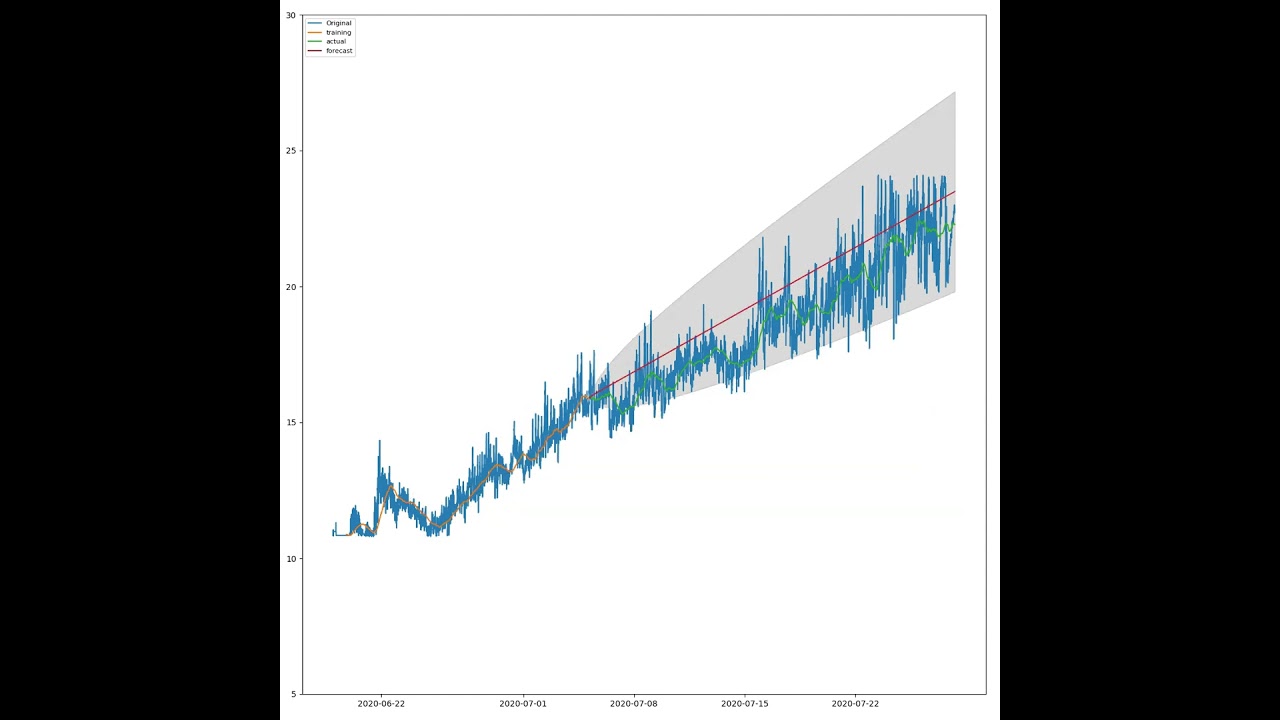

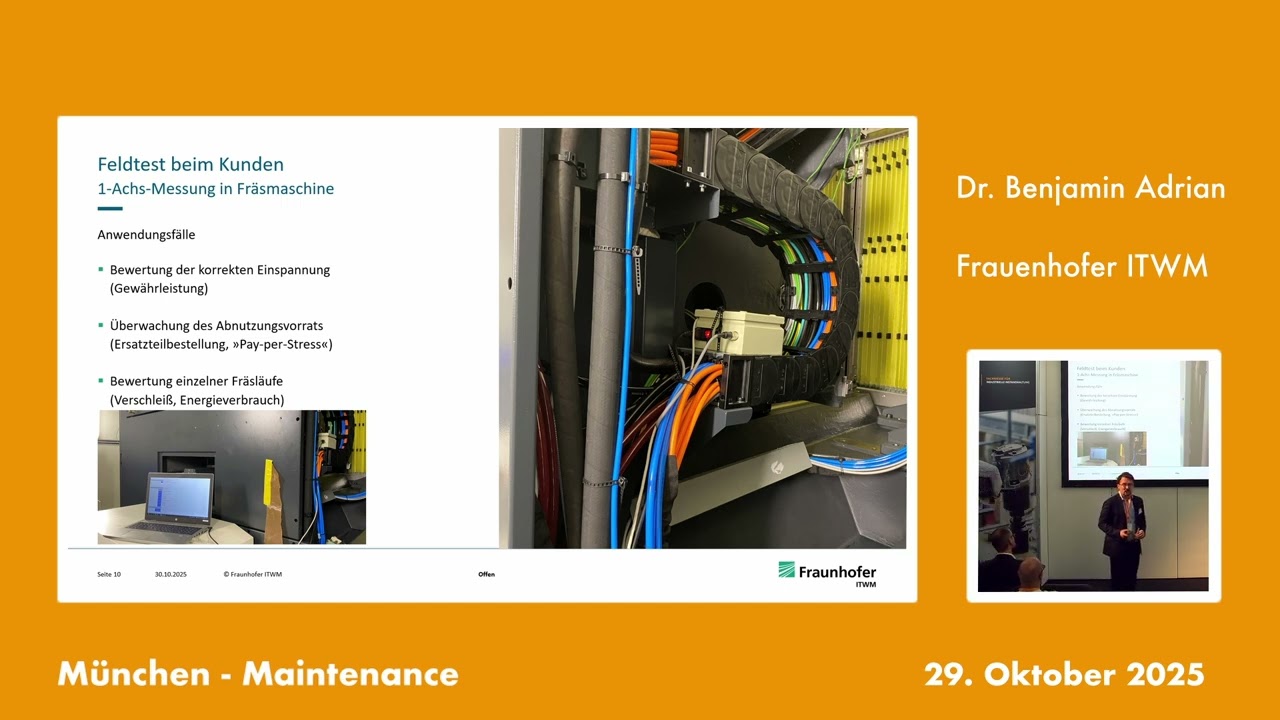

- Wir unterstützen dabei, den aktuellen Abnutzungsvorrat mit Auswirkung auf Qualität, Zuverlässigkeit und Energieverbrauch, messbar und berechenbar machen.

- Wir helfen bei der Digitalisierung von Inspektionen, um Kennwerte (KPIs) und Pläne in der Instandhaltung und Produktion automatisiert zu erheben.

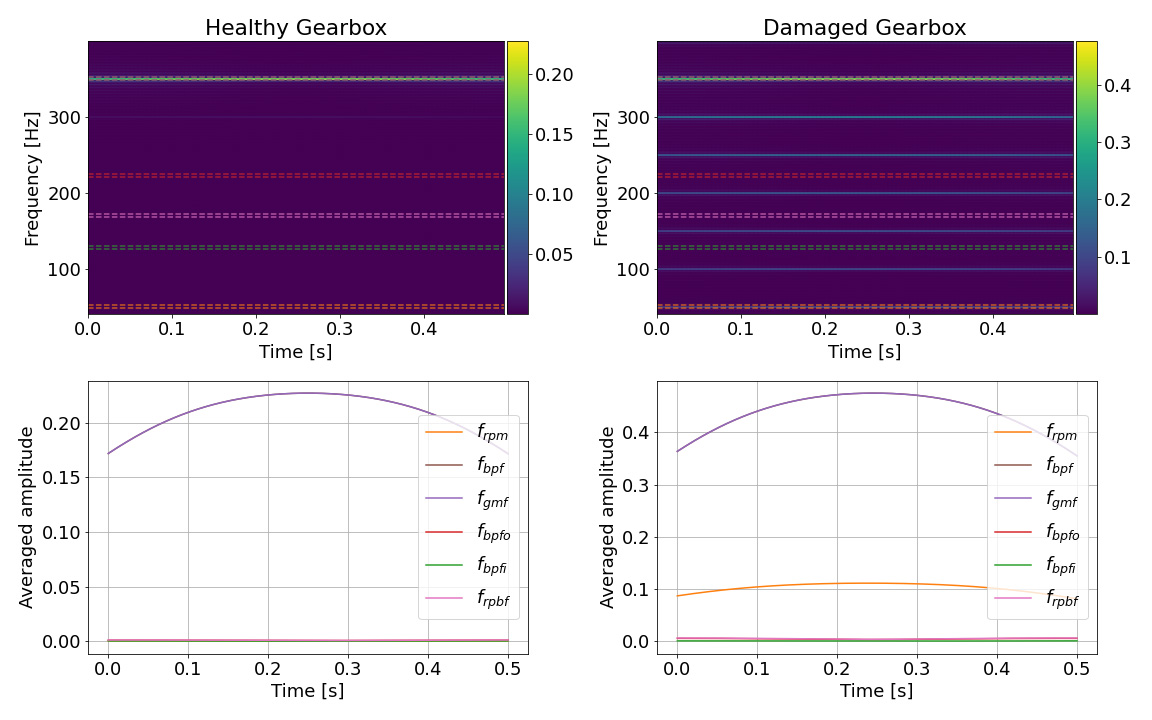

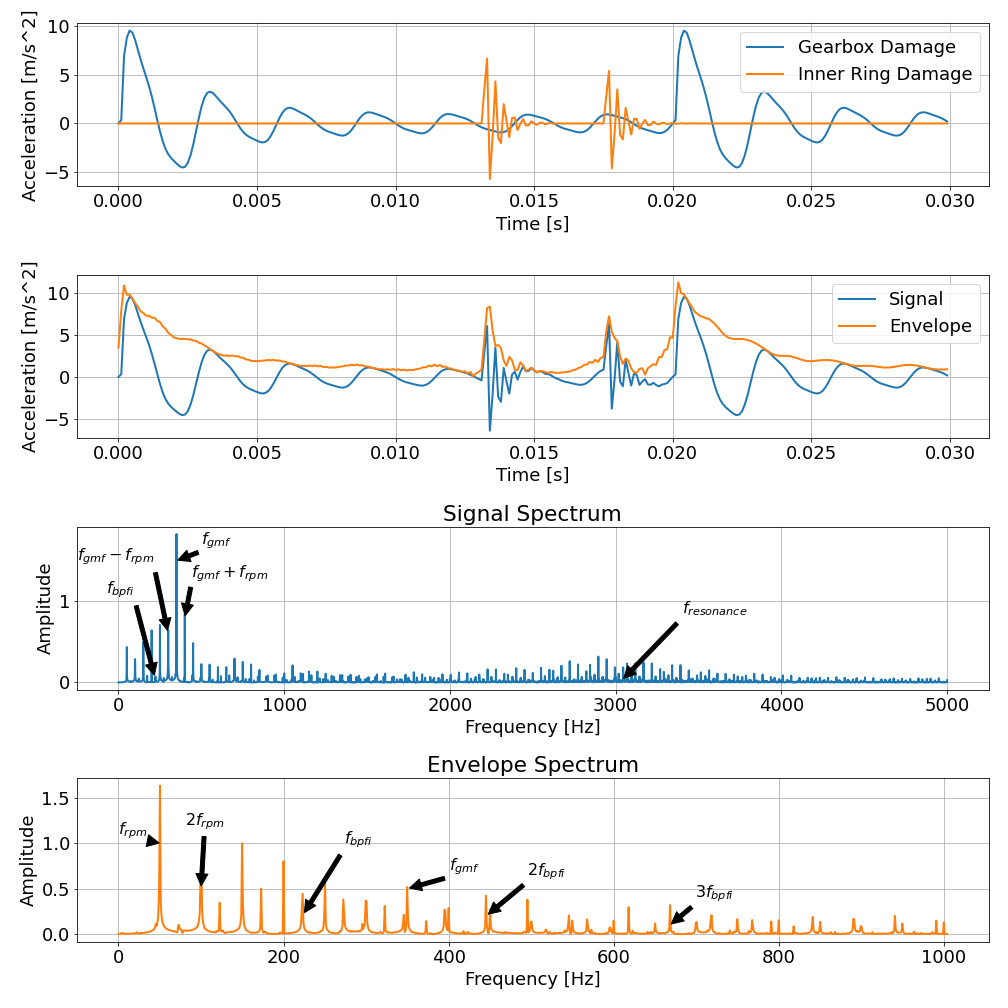

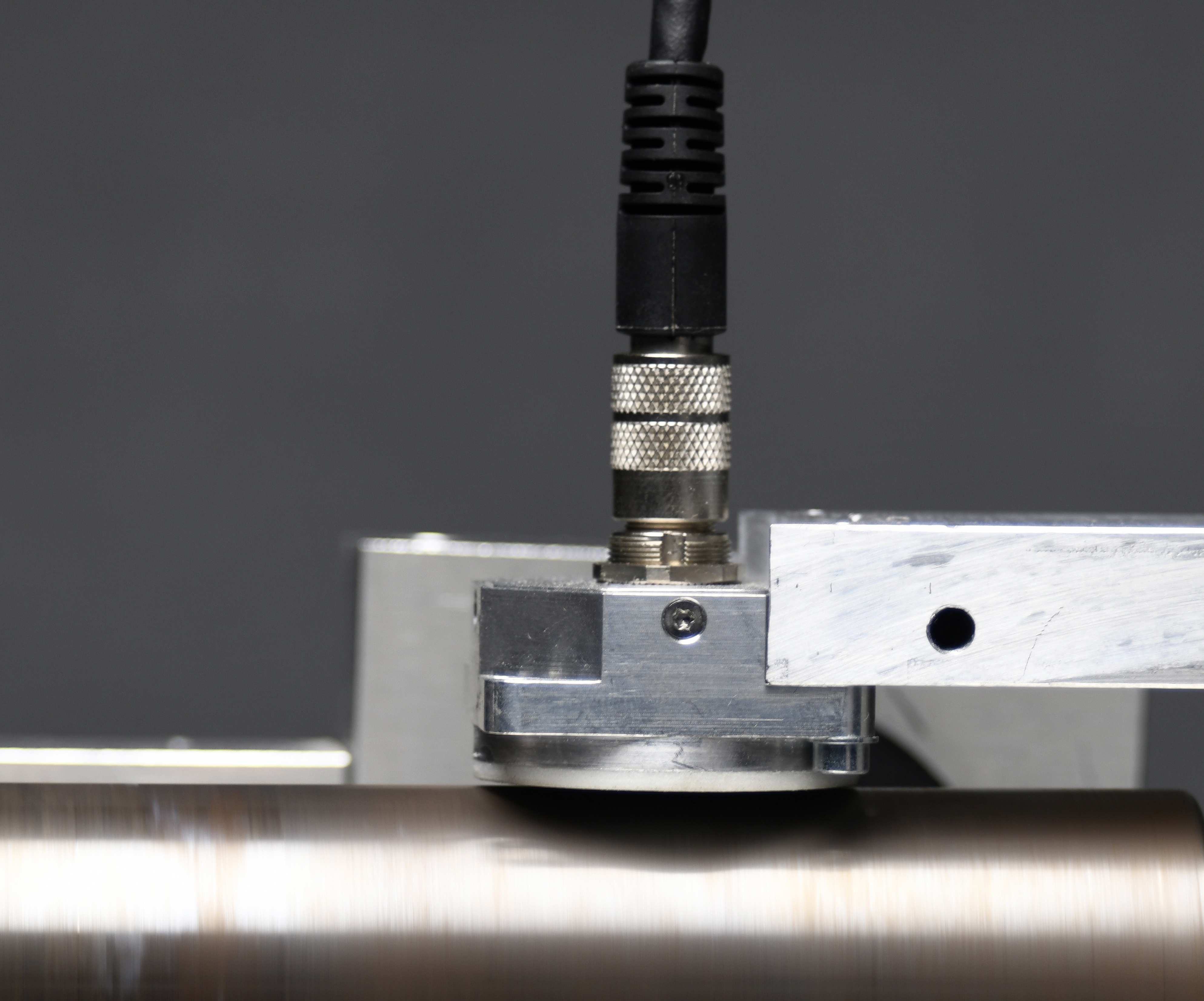

- Wir ermöglichen die Überwachung mehrerer Baugruppen mit wenigen Sensoren z.B. am Antriebstrang: Motor, Umrichter, Lager, Getriebe, Welle oder an Werkzeugmaschinen: Spindel, Werkzeugaufhängung, Werkstückaufhängung

- Wir bieten Multisensorische Signalanalyse mit intelligenten Algorithmen, die Rüst- und Betriebszustände der Anlage berücksichtigen.

- Wir helfen bei dem Inkrementellen Modellaufbau, um SOLL-/IST-Vergleiche der Anlagezustände durchzuführen und Fehler eindeutig zu diagnostizieren und lokalisieren.

- Wir unterstützen bei der Identifikation effizienter Stellgrößen, um Anlagen nachhaltiger (Verschleiß, Qualität, Durchsatz, Energieverbrauch, Ausschuss) bzw. effizienter zu betreiben.